Collecte de poussière Collecte de poussière

↑ ↑

Noyau de beurre de karité → nettoyage → dénoyautage → séparation magnétique →

Écrasement → Torréfaction → Appuyer sur → Filtrage du pétrole brut

↓ ↓

Entrepôt de gâteaux Raffinage

↓

Beurre de karité fini

2) .Description du processus principal :

Tamis de nettoyage

Afin d'obtenir efficacement l'effet de nettoyage, d'assurer un bon environnement de fonctionnement et une bonne stabilité de la production et d'améliorer la qualité des produits finis, le processus est équipé d'un tamis vibrant à haute efficacité pour nettoyer les impuretés grandes et petites.

Stoner de gravité

Équipé d'un extracteur de pierres à gravité spécifique de type aspiration pour éliminer les pierres latérales et la boue latérale

Séparateur magnétique

Configurer un séparateur magnétique non alimenté pour éliminer les impuretés de fer

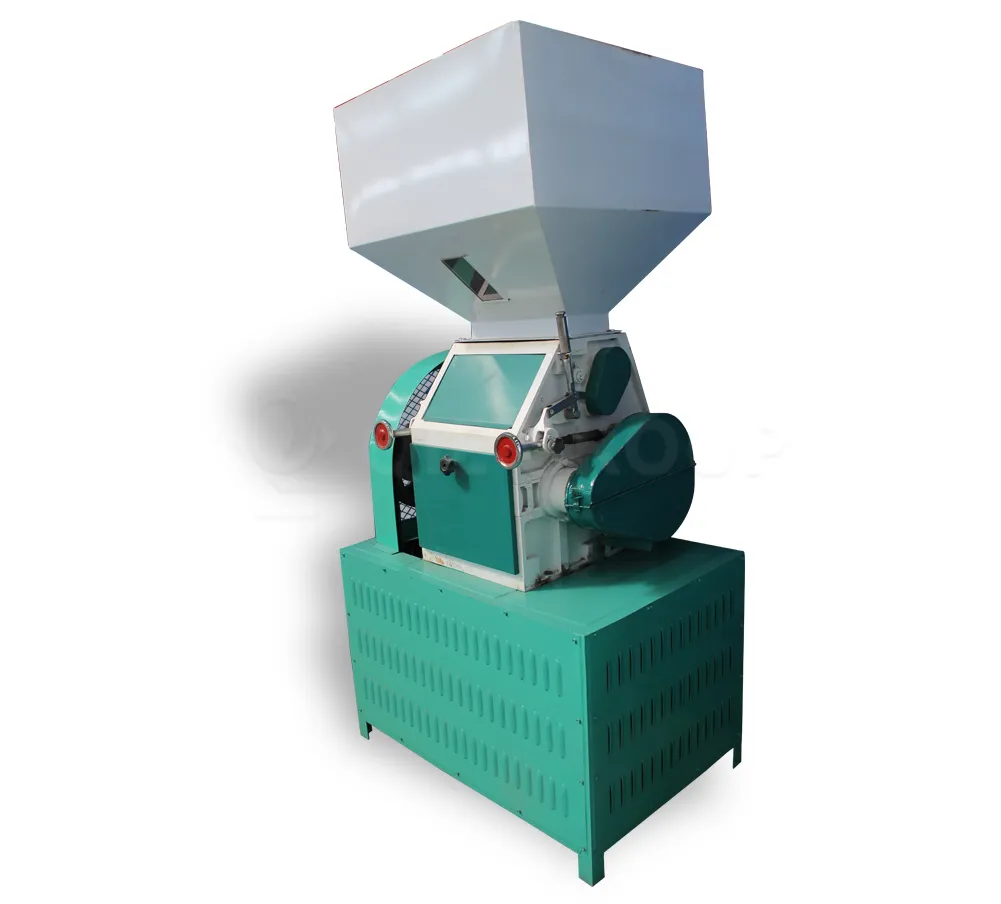

Concasseur à rouleaux

Afin d'assurer de bons effets de ramollissement et de cuisson à la vapeur, les grains de karité sont généralement cassés uniformément en 2 à 6 morceaux, et pendant la cuisson à la vapeur et la friture, la température et l'humidité sont uniformément réparties, ce qui est pratique pour le pressage ultérieur.

Poêle à vapeur

Ce processus ajuste l’humidité et la température des arachides à la plage appropriée pour un pressage facile.

Presse à huile à vis

La presse à huile à vis permet d'extraire les huiles de karité, d'arachide, de colza, de sésame, de tournesol et autres huiles végétales. Ce modèle combine barres rondes et rangées, et est équipé d'une commande microélectrique, d'un chauffage infrarouge et d'une pression à plusieurs niveaux. C'est un équipement idéal pour le traitement de l'huile.

Décanteur centrifuge

Cet équipement de séparation triphasique utilise différents facteurs de séparation des liquides en phase lourde pour séparer l'eau, l'huile et les résidus et les évacuer séparément. Il présente une grande stabilité et une grande capacité de traitement.

Filtre à feuilles vertical

Cette machine est un système de filtration efficace qui utilise un tamis épais en acier inoxydable pour éliminer les résidus grossiers et fins de l'huile et les évacuer automatiquement. Son fonctionnement est pratique et continu, nécessitant peu de main-d'œuvre, et facilite le filtrage fin ultérieur.

Système de raffinage

Après filtration, le pétrole brut est préchauffé et additionné d'eau chaude pour éliminer les impuretés de gomme. Une solution alcaline est ajoutée au pétrole brut dégommé pour la réaction de raffinage alcalin, puis le stock de savon et l'huile neutre sont séparés. Après dégraissage, l'huile neutre est lavée et séparée, puis transférée dans le pot de décoloration pour y être chauffée, séchée sous vide et déshydratée, puis décolorée et filtrée. L'huile décolorée est ensuite transférée dans le pot de désodorisation, puis filtrée et refroidie jusqu'au réservoir d'huile finie.

Pot de raffinage

Lors du raffinage chimique, à une température de 60 à 70 °C, l'hydroxyde de sodium est utilisé pour produire une réaction de neutralisation acide-base, et l'huile est agitée par un réducteur pour réduire l'indice d'acide dans l'huile, et les impuretés et les phospholipides sont rapidement séparés et précipités dans le pot de noix de savon, puis l'huile est raffinée.

Pot de décoloration

Également appelé pot de décoloration et de déshydratation, il utilise un chauffage à la vapeur pour d'abord éliminer l'humidité de l'huile sous vide. L'argile est ensuite aspirée dans le pot de décoloration sous vide, agitée, puis filtrée à travers un filtre vibrant, ce qui produit l'effet de changement de couleur de l'huile.

Filtre à feuilles vertical

L'argile de blanchiment dans la section de décoloration de l'huile est filtrée par un filtre à feuilles vertical à haute efficacité, qui présente les avantages d'une utilisation facile, d'un fonctionnement continu, d'une faible intensité de travail, de bonnes conditions environnementales et de moins d'huile résiduelle dans l'argile de blanchiment usagée.

Pot désodorisant (tout inox)

L'huile décolorée qualifiée entre dans le pot de désodorisation et est chauffée à 240-260 °C, principalement pour éliminer les composants odorants tels que les acides gras libres. Une fois refroidie, l'huile contenue dans le pot de désodorisation est filtrée pour obtenir l'huile finie qualifiée.