Processus de mesure : un équipement spécial est utilisé et l'échelle de mesure a une production stable, qui est utilisée pour ajuster le débit et mesurer le volume de production total, et peut atteindre l'objectif de mesure cumulative, de mesure instantanée et de comptabilité des coûts, avec une mesure précise et une haute précision.

Processus de nettoyage : utilisez un séparateur magnétique pour éliminer les impuretés de fer ; un tamis de nettoyage vibrant pour éliminer les grosses impuretés, la paille, etc. ; un dissolvant de pierre par gravité pour éliminer les impuretés lourdes telles que les pierres et les briques ; le système de dépoussiérage utilise un frein monobloc et un ventilateur centrifuge pour un dépoussiérage efficace afin de garantir l'hygiène de l'atelier et d'éliminer les impuretés légères.

.webp)

Processus de ramollissement : La matière pénètre dans le tambour de ramollissement par la vis sans fin d'alimentation. La matière est constamment en rotation. Grâce à des tubes chauffants traversés par de la vapeur, le tambour chauffe la matière à une température de 50 à 70 °C, ce qui permet un ramollissement complet des graines de soja, une meilleure plasticité des matières premières et une fluidification des embryons, sans les briser, améliorant ainsi l'effet de lixiviation. Le tambour présente une forte inclinaison côté alimentation et une faible inclinaison côté déchargement. En fonction de l'état de ramollissement de la matière, la vitesse du tambour peut être ajustée grâce à un régulateur de vitesse afin de contrôler le temps de ramollissement et d'optimiser l'effet de ramollissement.

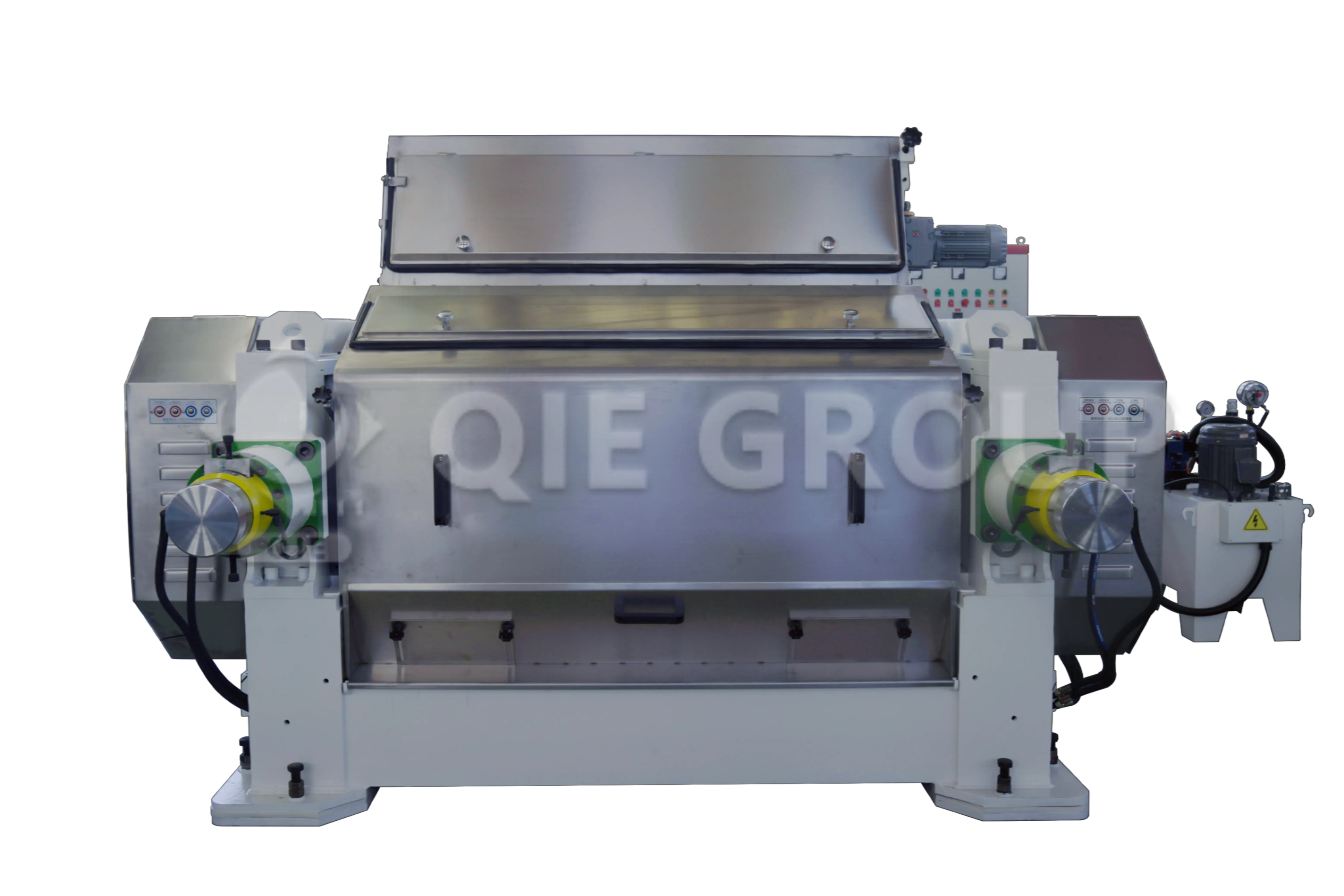

Processus de floconnage : la machine de floconnage à rouleaux serrés hydrauliques est utilisée pour mieux détruire le tissu cellulaire des graines oléagineuses afin de garantir que la feuille de floconnage est fine et uniforme, résistante et contient peu de poudre.

Procédé de soufflage : les flocons d'embryons d'oléagineux sont soumis à des actions mécaniques telles que l'extrusion, le malaxage, le cisaillement et la pressurisation dans la machine de soufflage, ainsi qu'à une série d'actions physiques et chimiques telles que l'effet de chaleur humide de la vapeur injectée et l'effet de chauffage par friction. Le tissu cellulaire de l'oléagineux est complètement détruit et les enzymes qu'il contient sont passivées. À la sortie de la machine de soufflage par extrusion, le matériau soumis à haute température et haute pression passe instantanément de la haute pression à la pression atmosphérique, ce qui entraîne une libération rapide de l'humidité de la structure du matériau. Le matériau est ensuite soufflé et formé, ce qui permet d'obtenir un matériau extrudé, souple et très résistant.

Procédé de séchage : Structure principale : La partie supérieure est équipée d'un sas pour éviter tout court-circuit du flux d'air de séchage. Un dispositif de distribution de matériau est installé sous la sortie du sas. Ce dispositif, doté d'un réducteur à vis sans fin et d'un accouplement à alignement automatique, fonctionne de manière fluide et fiable, permettant une répartition uniforme des matériaux granulaires dans le bac intermédiaire. Deux dispositifs de niveau de matériau sont installés dans le bac intermédiaire et assurent un contrôle de verrouillage électrique avec le mécanisme de décharge. Le système de décharge à clapet hydraulique assure une décharge uniforme des matériaux. Ce mécanisme est sûr et fiable, et son entretien est aisé. Un interrupteur de proximité situé sur le dispositif de contrôle de débit permet de régler l'ouverture du clapet hydraulique. Un bouton de vidange complète permet de décharger le matériau après l'arrêt afin d'éviter que des particules ne restent dans le bac intermédiaire et ne provoquent des adhérences.

L'ensemble complet d'équipements d'atelier de prétraitement que nous fournissons présente les avantages suivants :

Le processus de trempe, de concassage, d'épluchage secondaire et de soufflage est adopté ; toutes les opérations sont continues et mécanisées ; l'atelier est équipé d'un système de contrôle électrique et d'un système de contrôle automatique informatisé, qui affiche, contrôle et enregistre les données. L'atelier dispose d'une salle de contrôle indépendante pour un contrôle centralisé ; il est équipé d'un panneau de commande analogique grand écran avec alarme automatique et contrôle d'interverrouillage ; des instruments de contrôle automatique de la température, de la pression, du niveau de matière et du débit garantissent une compréhension et un contrôle optimaux du fonctionnement de l'atelier. L'atelier est équipé d'un puissant système de dépoussiérage pour répondre aux exigences de production et de protection de l'environnement ; il est équipé d'un système d'épluchage à haute température à contrôle automatique, à faible consommation d'énergie et à taux d'épluchage élevé ; le matériau peut être contourné lorsqu'il n'est pas épluché ; les impuretés éliminées peuvent être broyées et réintégrées à la farine, ou stockées et transportées de manière centralisée. Afin de garantir l'hygiène et l'esthétique de l'atelier, l'isolation des équipements est entièrement recouverte de plaques d'acier colorées.