1. 预处理车间

大豆--计量和清理--软化调质--二次脱皮--轧胚--膨化--压胚---干燥

清理工艺

筛选只能去除与原料外形尺寸差异大的杂质。与原料外形尺寸相差不大的并肩杂质,需利用风选、磁选和去石设备去除比原料轻或重的杂质

软化调制工艺

该工艺中蒸汽通过加热扁管间接加热的方式将大豆缓慢加热,从顶部进料后,大豆依靠自重由上而下与加热扁管接触,温度上升,内部水分渐渐聚集到表面,豆皮得到软化。水汽、部分豆皮由吸风装置吸出。如果大豆含水较高,空气可经辅助加热器加热后,通过通风层进入加热器,与大豆直接接触,对大豆进行适度干燥。

破碎 脱皮工艺

采用风选的方法。破碎后的碎豆进入调节器,豆仁豆皮松开后,利用皮与仁的比重不同借助风力将其分离开来。

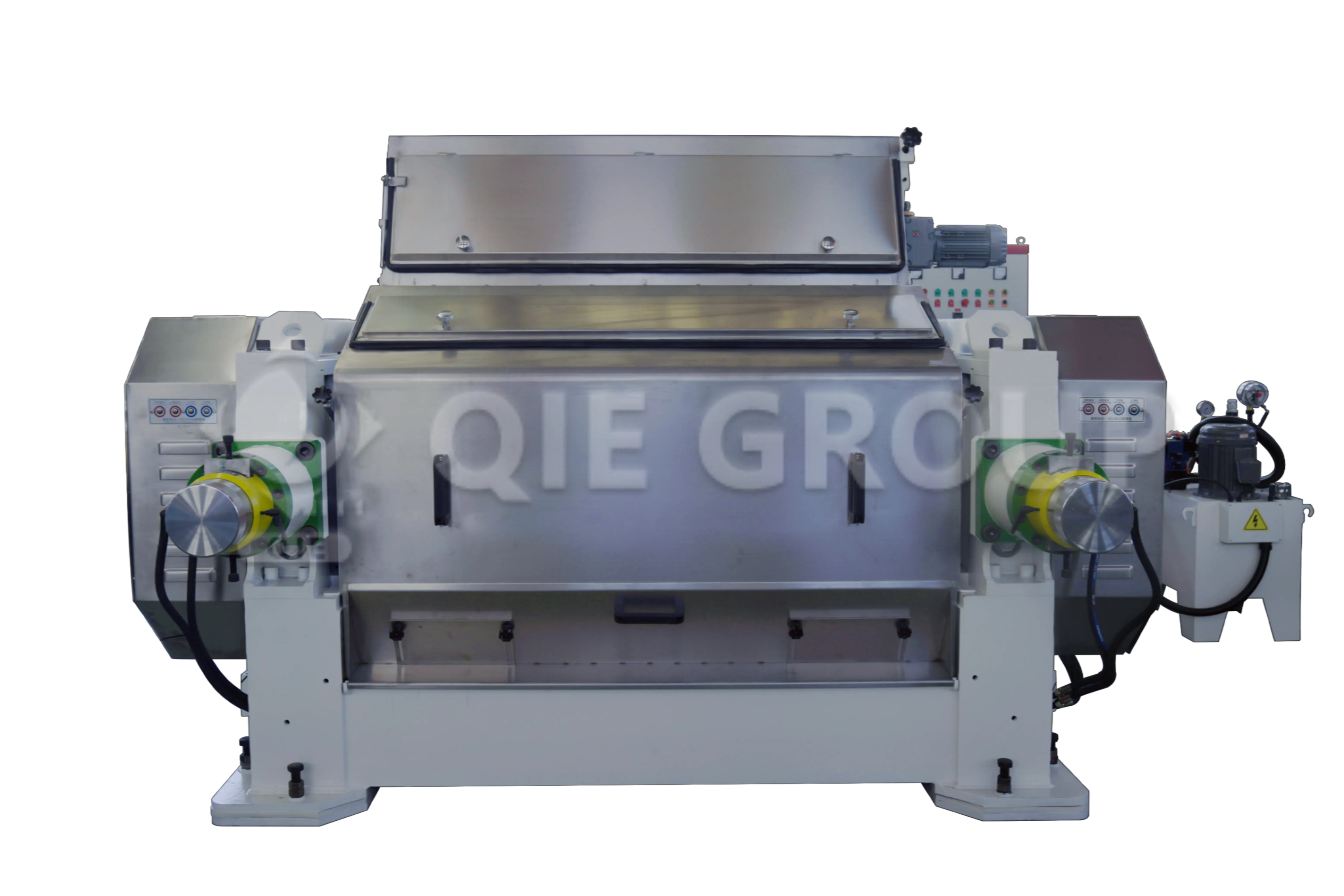

轧胚工艺

胚片厚度要求

薄而均匀、粉末度小、不出油

手握发松,松手发散。

胚片厚度:0.3mm~0.35mm之间

粉末度低

膨化系统

采用膨化机不仅可以提高出油率,还可以降低能耗。

通过此工段,一方面可以使大豆中的溶质脂肪酶在高温高压条件下钝化,防止大豆油酸败;另一方面,该工艺可以使大豆成为多孔状的物料颗粒,增加物料的容重,从而提高溶剂与物料反应的渗透性和浸出率。

浸出车间是将从预处理干燥后车间得到的大豆料,用正己烷浸出得到浸出毛油的过程。生产过程包括浸出工序、湿粕蒸脱工序、混合油蒸发工序、溶剂回收4部分工序。

湿粕脱溶系统

彻底的脱除粕中溶剂,降低溶剂损耗,保证粕的安全使用;

钝化和破坏粕中的有害毒素和抗营养成分,提高粕的质量;

控制和调节水分,符合贮存和客户要求。

利用溶剂的挥发温度远低于水的挥发温度,进行 高温脱溶,即利用直接蒸汽穿过料层,两者经过接触传热后使溶剂沸腾而挥发。

溶剂回收系统

我们通过一系列冷凝器回收溶剂,使得挥发的气态溶剂变成也液态溶剂,捕获的溶剂被送往地下溶剂储罐。废气被送往石蜡吸收塔,以减少溶剂消耗和污染。最后,废气被排放到大气中。

尾气回收系统

从溶剂冷凝器和浸出车间的其他部分逸出的空气和蒸汽,在他们排入大气之前要经过最后的石蜡油回收系统来去除溶剂,石蜡油回收系统通常用矿物油-石蜡油在一个吸收塔内‘洗涤’蒸汽的方法完成。为了经济上和安全上的理由,必须采用有效的溶剂回收系统。

大豆油精炼工艺

油脂精炼的目的

去除对人体有害的物质和杂质

改善油品的口感和观感

利于长期安全储存

中和工段:

加热 将毛油加热至75℃左右;

间接蒸汽加热;与热油换热(正常运行)

加酸:主要目的是将油中非水化磷脂分子转化为水化磷脂分子(脱胶)

加碱:主要目的是与游离脂肪酸生成皂(脱酸)

离心分离:碱和毛油中的游离脂肪酸反应生成皂,皂具有一定吸附作用,可吸附一些质;

加水:主要加入软水洗涤残皂,期间需加入适量磷酸调整防止油乳化,水洗温度控制在85-90℃;

干燥

脱色工段

主要除去油中色素,主要除去油中色素,除去残留的微量皂粒、磷脂等胶质及一些有臭味的物质,除去多环芳烃和残留农药等

脱臭工段的目的:

去除臭味物质 提高油脂烟点 改善油脂稳定度、色度、品质 去除脂肪酸、过氧化物、多环芳烃、残留农药等。