计量工序:采用专用设备,计量称生产稳定,用于调节流量和计量生产总量,且能达到累计计量、瞬时计量和成本核算的目的,计量准确,精度高。

清理工序:采用磁选器去除铁杂;振动清理筛去除大杂、秸秆等;比重去石机去除石子和砖块等重杂;除尘系统采用单联刹克龙以及离心风机进行有效的除尘,以保证车间卫生和清除轻杂。

.webp)

软化工序:通过进料绞龙进入软化转筒内,随着转筒的转动,物料得到不断的翻动,由于转筒内装有加热列管,列管内通有蒸汽,因此物料在随着转筒不断翻动的同时,将大豆加热到50-70℃,使其充分软化,提高大豆原料的塑性,使轧胚机轧出的胚薄而不碎,从而提高浸出效果。转筒带有进料端高、出料端低的倾角,根据物料的软化情况,通过调速装置调节转筒的转速,可以控制物料在转筒内的软化时间,使物料的软化效果达到最佳状态。

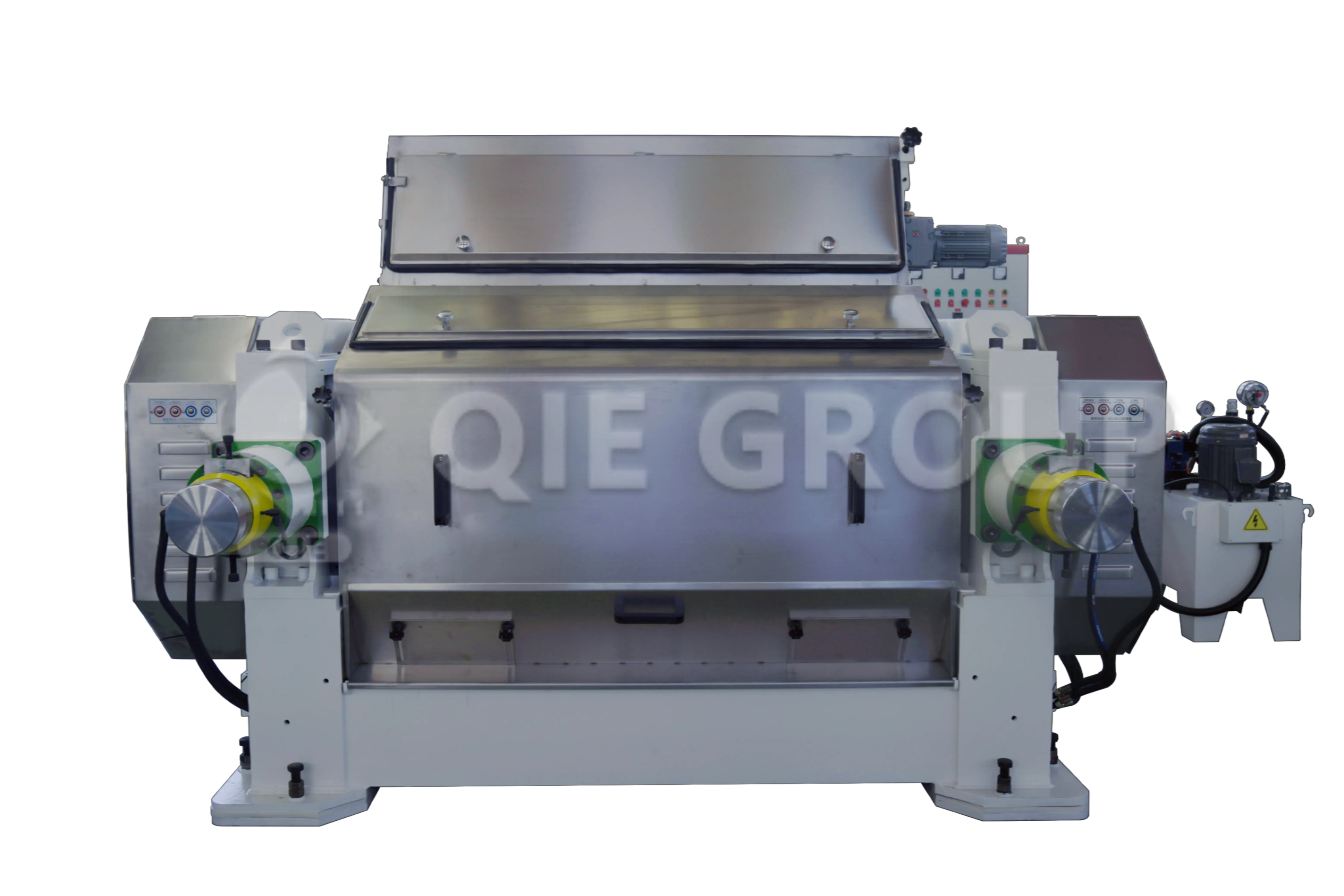

轧胚工序:采用液压紧辊轧胚机,较好的破坏油料细胞组织,以保证轧坯片薄而均匀,有韧性,粉末度小。

膨化工序:油料胚片在膨化机内受到挤压、揉搓、剪切、加压等机械作用,以及喷入蒸汽的湿热作用、摩擦发热作用等一系列物理化学作用,油料的细胞组织被彻底破坏,油料中的酶类被钝化,从挤压膨化机的出口排出时,高温、高压的物料瞬间从高压转变成大气压,造成水分迅速地从物料组织结构中释放出来,物料随之膨化成型,从而获得疏松而强度又高的挤压膨化物料。

干燥工艺:主要结构:上部配备了关风器,用于防止干燥气流的短路。关风器出口的下方安装了布料装置,采用蜗轮箱减速机构、自动调心联轴器,运行平稳可靠,将颗粒物料可以均匀地分布在中间仓内。在中间仓设置两个料位器,并与排料机构组成电气联锁控制。液压翻板排料系统,均匀排料,机构安全可靠,维护检修方便。流量调节装置处的接近开关用于调节液压翻板的开度调节,设有总排空按纽,用于停机后排净物料,以防止颗粒残留于中间仓内,产生粘结。

我们所提供的预处理车间成套设备具有如下优点:

采用调质、破碎、二次脱皮、膨化工艺;全部连续化、机械化操作;带有电器联锁控制系统;采用电脑自动化控制系统,电脑显示、控制、记录。车间设独立控制室,集中控制;内设大屏式模拟控制屏,设自动报警、联锁控制;温度、压力、料位、流量自动控制仪表,确保在控制室内能了解、控制车间运行。配有较强能力的除尘系统,以满足生产和环保的需要; 配套自动控制高效温脱皮系统,能源消耗低,脱皮率高;不脱皮时物料可以旁通;清理出的杂质能够粉碎回加到粕中,也可以集中存放、外运;为了保证车间的卫生、美观,设备保温全部外敷彩钢板。